Siège du forgeron

Louche en fer ; manche en bois

Herminette

Manche en bois pour tenir le fer dans le feu

Académie des Sciences d'Outre-Mer. Paris. 1984. 380 p.

En pays Kpellé, Kono ou Manon, les artisans ne sont pas castés. Souvent cet artisanat n'est qu'une occupation supplémentaire (le vannier et le raphiateur par exemple) et non un métier. Il n'y a guère que les forgerons qui soient artisans au sens plein du mot.

Il n'existe donc aucune interdiction concernant le mariage ainsi que cela se produit chez d'autres peuples. L'artisanat n'a pas de conséquence du point de vue social, et c'est uniquement du point de vue technique que nous le considérons. Cependant, là aussi le forgeron doit être mis à part car son rôle a également un aspect sacerdotal.

Le plus important de tous les artisans de la forêt est sans contredit le forgeron car outre les métaux, il travaille également le bois et la pierre. De son atelier situé à la sortie du village, il surveille tous ceux qui passent et est très au courant des allées et venues de chacun, aussi est-il souvent appelé à témoigner au cours des palabres devant les tonanwã. C'est un personnage important de la Société Kpellé : l'opérateur est presque toujours un forgeron dans les cérémonies de la circoncision et de l'initiation. La profession se transmet de père en fils. Chez les Toma des enfants peuvent être désignés par le devin comme prédestinés à cette profession. Ils sont alors mis en apprentissage chez un forgeron. Toutefois on ne peut parler de caste, les forgerons pouvant se marier comme bon leur semble et n'étant pas régis par des règles coutumières particulières.

Il n'en demeure pas moins que le forgeron a un rôle magico-religieux tant chez les Kissi que chez les Kpellé ou les Kono, que B. Holas a noté chez ces derniers et D. Paulme pour les premiers ; leurs observations corroborent les nôtres chez les Kpellé et les Manon 1.

Pour B. Holas 2 « la forge est considérée comme lieu de rencontre entre les divinités célestes et les divinités chtoniennes » et de donner pour exemple le rituel de la construction de la forge, et ailleurs 3 il analyse le rôle sacerdotal du forgeron : « c'est grâce à ses pouvoirs particuliers que le forgeron pénètre sans danger les entrailles mêmes du sol, en extrait des produits et manie impunément tous les secrets du souterrain occulte ».

D'après lui il faut interpréter le travail du forgeron comme une forme du travail procréateur, le marteau jouant le rôle du mâle et l'enclume celui de la femme. La forge serait le temple où se nouent les rapports du ciel et de la terre, de l'Eau et du Sol dans le cycle de la fécondation.

D. Paulme 4 rapporte la coutume Kissi selon laquelle les chasseurs qui partent en expédition déposent une cola blanche sur la forge et promettent une part de gibier à leur retour.

La chasse terminée, si elle a été fructueuse, le chef des chasseurs dépose un morceau de foie d'une des bêtes abattues sur le panier contenant les outils du forgeron. Cette opération a pour effet de faire disparaître le caractère sacré du gibier et c'est à ce moment seulement que les chasseurs pourront toucher à sa chair, qui devient consommable.

Le forgeron travaille avec ses enfants ou des parents, il n'a pas d'ouvriers salariés. De nos jours il emploie de la ferraille achetée à Nzérékoré ou sur les grands marchés de Pela, Dyecké, Lola, N'Zo, Gouecké (vieux coupe-coupe, morceaux de ressorts de camion), qu'il transforme en armes, outils de culture ou bracelets et bagues. Avant l'arrivée des Français, le forgeron pratiquait lui-même l'extraction du fer nécessaire à son industrie.

Nombreuses sont les roches qui dans la région forestière contiennent du fer sous forme de sels ou d'oxydes. Il y en a peu cependant dont la teneur soit assez élevée pour constituer un minerai économiquement exploitable. Il est vrai que les forgerons Kpellé n'étaient pas très exigeants sur ce point.

Les principales de ces roches sont les quartzites du Nimba et du Massif de Dyecké ainsi que celles qui constituent les zones d'altération en bordure de ces zones montagneuses. Le minerai se présente sous forme de magnétite, d'oligiste ou d'hématite rouge. Enfin dans tout le Nord-Est la carapace latéritique d'épaisseur variant entre dix centimètres et deux mètres apparaît dans les régions de savane. Elle provient de la transformation de quartzites ferrugineuses ou de dolérites et constitue un minerai de fer de médiocre teneur.

La teneur de tous ces minerais de fer de la région forestière ne dépasserait pas trente six pour cent, d'après le géologue Obermuller 5.

Le minerai le plus employé est celui d'origine latéritique. Voici comment on procédait pour en extraire le fer. Après la récolte des cailloux ferrugineux on construisait un four en banco de deux mètres de hauteur de forme tronconique ouvert au sommet et muni à la base de tuyères en argile pétrie avec du coton. Le combustible était constitué par du charbon de bois en couches alternées avec du minerai concassé en très petits morceaux, les couches de charbon étant trois fois plus épaisses que celles de minerai. On mettait le feu par en bas et des soufflets disposés devant les tuyères permettaient d'activer la combustion. Un jour et demi à deux jours étaient nécessaires à l'opération, au bout desquels on devait briser le fourneau pour récupérer la loupe qui était martelée pour la débarrasser de ses impuretés. En d'autres régions, dans le canton Kono du Saouro par exemple, le four était de forme circulaire et recouvert de banco sur le dessus. A la base, il y avait une rigole pour recueillir le fer, et diamétralement opposées deux ouvertures par où étaient évacuées les impuretés. La combustion plus longue durait trois jours.

Seuls les hommes procédaient à ce travail, les enfants n'étaient pas admis. On commençait par aller trouver le devin qui prescrivait le sacrifice nécessaire à la réussite de l'opération. Pendant toute sa durée les ouvriers devaient s'abstenir de toute relation sexuelle, la violation de cet interdit aurait eu pour effet de rendre impur le fer extrait.

A notre connaissance les Kpellé ne possèdent pas de légendes sur l'origine du feu : tout au plus racontent-ils qu'un chasseur découvrit le moyen d'en faire par nécessité alors qu'il s'était perdu dans la forêt. On gratte le tronc d'un palmier et on recueille dans un canari le duvet qui le recouvre. On verse dans le canari du jus de tronc de bananier et on laisse sécher. On obtient ainsi une sorte d'étoupe inflammable. Pour avoir du feu on prend un peu de cette étoupe à proximité de laquelle on frotte deux silex : les étincelles enflamment l'étoupe.

C'est un curieux spectacle quand on parcourt la forêt de bonne heure le matin, de voir des files de femmes se rendant aux champs porter un tison à la main ou quelques charbons ardents dans un morceau d'écorce.

Le feu né de la foudre est maudit, il est interdit de s'en approcher et quiconque en apporterait dans sa case attirerait la foudre sur celle-ci.

Avant de procéder à la construction de la forge on va trouver le devin qui indiquera quels sacrifices il faut faire. Il s'agit en effet de satisfaire l'esprit du feu, celui du fer et les mânes des anciens forgerons pour que la prospérité règne sur la nouvelle forge.

Tous les forgerons du village se réunissent et groupent leurs instruments de travail sur lesquels on égorge un poulet qu'ils mangeront ensuite en commun.

En pays Kono, B. Holas a décrit le rôle d'un Nyomou dans la construction de la forge ou dans le changement des blocs de pierre qui tiennent lieu d'enclume. Ce Nyomou est le Nyomou guerrier mâle, le Nyomou kpman hiné, dont nous avons vu le rôle dans le cérémonial des funérailles d'un individu tué par la foudre et l'on peut faire le lien entre foudre—feu—forge.

Sous la direction du Nyomou ce sont des initiés qui procèdent à la mise en place.

La forge s'abrite sous un toit semblable à celui des cases, recouvert de chaume ou de feuilles de palmier et reposant sur des piliers en bois, le sol est de terre battue.

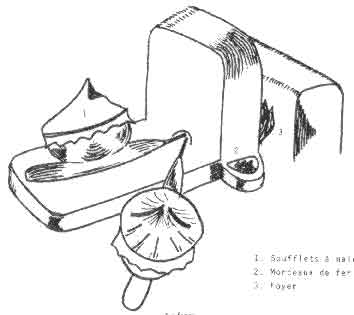

La forge elle-même est en banco durci au feu. Elle est composée d'une sorte de borne semblable à celles de nos routes nationales présentant à la base deux ouvertures par où passeront les tuyaux des soufflets. Le foyer est situé entre cette borne et une murette en banco de même largeur (soixante dix centimètres) et même épaisseur (vingt cinq) mais moins haute. Devant la borne une dalle de banco où reposent les soufflets et sur laquelle s'accroupira l'aide chargé de les actionner. De chaque côté de la borne une petite auge également en banco où l'on place les morceaux de fer à utiliser.

Siège du forgeron |

Louche en fer ; manche en bois |

Herminette |

Manche en bois pour tenir le fer dans le feu |

Les soufflets sont taillés d'une seule pièce dans un morceau de fromager ; chacun a la forme d'une demi-sphère dont la base serait recouverte de peau de mouton et le sommet se prolongerait par un conduit de bois terminé par un tuyau en fer (ce dernier étant constitué le plus souvent par un canon de vieux fusil). L'aide du forgeron se tenant accroupi devant les soufflets, saisit d'une main la peau de chacun d'eux et tire alternativement l'une et l'autre.

Le forgeron est assis sur un siège de bois trifourchu que nous décrirons en même temps que le mobilier de la case. Ses principaux outils sont le tisonnier, le débouche-trou, le manche en bois.

Le tisonnier a un manche en bois se prolongeant par une tige de fer qui se termine en forme de pelle ronde. En effet, ce tisonnier en même temps qu'il sert à activer le feu, est utilisé pour mettre ou retirer les morceaux de métal à fondre.

Lorsqu'il est nécessaire de tenir dans le feu un long morceau de métal, on en prend une extrémité dans un morceau de bois poli dont l'extrémité est fendue.

Un autre morceau de bois pointu et durci au feu sert à déboucher les trous par où passent les tuyaux des soufflets. L'enclume est formée par un bloc de pierre sur lequel on martèle le métal (fer pour les outils, aluminium ou argent pour les bijoux) pour façonner l'objet.

L'équarrissage du bois nécessaire à la fabrication des manches d'outils, des masques et des sièges, se fait avec une herminette très primitive : sorte de massue dans la tête de laquelle est fiché un triangle de fer recourbé et dont la base aiguisée est tranchante.

Nous donnons ci-dessus un tableau des principaux objets fabriqués par le forgeron avec leur valeur avant l'arrivée des français et la valeur 1946 :

| Valeur en nature | Valeur en espèces F CFA | |

| Coupe-coupe | un coq | 50 |

| Hache | un poulet (ou une natte ou du fil) | 50 |

| Daba | une journée de travail | 20 à 25 |

| Couteau | dix colas | 25 à 30 |

| Lance | une pièce de coton + un coq | 200 |

| Flèche | une part de gibier | — |

| Rasoir | dix colas | 5 à 10 |

| Aiguilles | cinq colas | 2 |

| Bracelets |

|

50 |

| Grelots | ||

| Clochettes (pour enfants ou chiens) | ||

| Cloches (pour tam-tam) | deux pour une pièce de coton | 150 |

|

Chaise de notable |

un coq | 50 |

| Damier de douze cases | une pièce de cotonnade | 150 |

C'est encore le forgeron qui fait les mortiers et les pilons dont se servent les ménagères pour préparer le riz, les toupies en argile ou en pierre polie nécessaires pour filer le coton. Il n'y a guère d'objets dont le kpellé se serve chaque jour qui ne provienne de la forge. C'est pourquoi nous l'avons mis au premier rang des artisans.

La plupart du temps on est forgeron de père en fils. L'âme du forgeron défunt est censée résider dans une petite enclume de fer qui est posée sur un van. Son fils ou son neveu ne manque pas de lui offrir chaque jour un peu de nourriture (libation de bouillie de riz, cola), faute de quoi le feu ne prendrait pas et le métal ne se laisserait pas travailler.

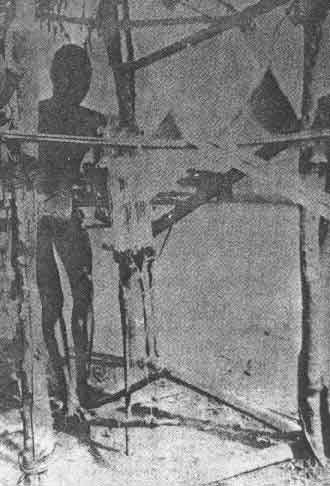

Le métier à tisser se remarque dans chaque village, il se remarque à peine d'ailleurs car il fait partie du paysage ; les quatre poteaux qui ont été plantés pour soutenir le toit de feuilles de ban abritant le tisserand du soleil, sont surmontés d'un panache de feuilles ver-tes, tout de même que les poteaux télégraphiques le long des routes, tellement la végétation est vivace en ces pays humides et chauds. On a plus l'impression d'une tonnelle que d'un atelier, si ce n'était la tache blanche des fils de coton formant la chaîne et le bruit régulier des pédales et de la navette que le tisserand fait passer et repasser.

Le coton, que l'on nomme Yé, doit être d'origine mandé, les Kpellé ne s'habillant que de feuilles, d'écorces et de peaux de bêtes avant l'arrivée de ces hommes du nord, tout comme leurs voisins, les Guéré de Côte-d'Ivoire, il y a peu. On distingue deux sortes de coton : Yé g'poléa coton jaunâtre, foncé, et Yé Koléa coton blanc. Le premier se sème en même temps que le riz et dans les mêmes champs où on le trouve mélangé à cette céréale, c'est-à-dire en mai.

Le second a une culture indépendante : au début de la saison sèche, fin octobre, les hommes désherbent un coin de brousse, laissent les herbes pourrir et nettoient le champ. Environ deux semaines après, les femmes sèment la graine et labourent (on laboure en effet après les semailles) : le brouillard humide de novembre amène la graine à maturité et le vent sec de décembre fait éclater le fruit, la récolte a lieu en janvier et elle se fait en famille. Le coton est mis en panier puis étendu devant les cases pour sécher au soleil et quand il est bien sec on le remet en panier dans les greniers. Tout au long de l'année le mari distribue le coton à ses femmes qui le filent et lui rendent la quenouille. L'homme tisse alors lui-même ou donne le fil au tisserand qui en fera des bandes.

Avant de carder le coton il est nécessaire de le débarrasser des graines. La femme en prend une poignée qu'elle pose sur une pierre plate et lisse et avec une tige de fer qu'elle roule, elle presse le coton et en chasse les graines.

De nos jours, les cardes que l'on trouve dans les magasins ou sur les marchés tendent à se substituer de plus en plus à l'instrument employé traditionnellement pour carder et qui est une sorte d'arc ou kiré. Celui-ci est fait en ban et la corde est en raphia. La femme s'assied sur la véranda de sa case, une certaine quantité de coton brut dans un panier plat. Elle en prend une poignée et le rend vaporeux par vibration de la corde à l'arc.

Fileuses de coton en pays Kpellé.

La deuxième opération est le filage proprement dit. Le fuseau est en ban, il se nomme kiné et est terminé par une boule en argile durcie (faite par la potière) ou en pierre (faite par le forgeron), c'est le kiné-ko. L'ensemble a donc la forme d'une toupie à queue très allongée. La femme réunit bout à bout plusieurs boudins de coton vaporeux obtenus avec l'arc ou kiré et en les roulant sur sa cuisse nue avec la paume de sa main, leur donne une consistance plus forte ; l'extrémité du fil est attaché sur le bâtonnet de ban du fuseau auquel elle imprime un mouvement de rotation. Le kiné tourne comme une toupie et le fil guidé par la main droite s'enroule sur lui.

Le fuseau de fil de coton sera livré tel quel au tisserand si l'on veut obtenir une étoffe blanche. Si on veut, comme c'est le cas le plus souvent, obtenir une étoffe rayée, il faudra mettre en écheveaux la quantité de fil que l'on voudra teindre.

Tisserand Kpellè

Les teinturières sont généralement de vieilles femmes, la teinture la plus couramment utilisée est l'indigo, les boubous étant rayés bleu et blanc.

L'indigo, ou g'la, est une plante dont on cueille les bourgeons et les feuilles que l'on pile ensemble ; le produit obtenu est mis en boules que l'on place dans un canari couvert d'un chapiteau conique très évasé en paille jusqu'à ce que commence la décomposition. A ce moment, on cueille des plantes nommées g'la poulo (c'est-à-dire sel d'indigo), que l'on fait bouillir dans l'eau. On mélange la décoction obtenue avec les boules d'indigo et le tout est conservé dans des canaris (g'la lo).

Plusieurs bains nocturnes des fils de coton sont nécessaires pour obtenir une bonne teinte. Pendant la journée les fils sèchent au soleil.

La deuxième opération est le filage proprement dit. Le fuseau est en ban, il se nomme kiné et est terminé par une boule en argile durcie (faite par la potière) ou en pierre (faite par le forgeron), c'est le kiné-ko. L'ensemble a donc la forme d'une toupie à queue très allongée. La femme réunit bout à bout plusieurs boudins de coton vaporeux obtenus avec l'arc ou kiré et en les roulant sur sa cuisse nue avec la paume de sa main, leur donne une consistance plus forte ; l'extrémité du fil est attaché sur le bâtonnet de ban du fuseau auquel elle imprime un mouvement de rotation. Le kiné tourne comme une toupie et le fil guidé par la main droite s'enroule sur lui.

Le fuseau de fil de coton sera livré tel quel au tisserand si l'on veut obtenir une étoffe blanche. Si on veut, comme c'est le cas le plus souvent, obtenir une étoffe rayée, il faudra mettre en écheveaux la quantité de fil que l'on voudra teindre.

Les teinturières sont généralement de vieilles femmes, la teinture la plus couramment utilisée est l'indigo, les boubous étant rayés bleu et blanc.

L'indigo, ou g'la, est une plante dont on cueille les bourgeons et les feuilles que l'on pile ensemble ; le produit obtenu est mis en boules que l'on place dans un canari couvert d'un chapiteau conique très évasé en paille jusqu'à ce que commence la décomposition. A ce moment, on cueille des plantes nommées g'la poulo (c'est-à-dire sel d'indigo) que l'on fait bouillir dans l'eau. On mélange la décoction obtenue avec les boules d'indigo et le tout est conservé dans des canaris (g'la lo).

Plusieurs bains nocturnes des fils de coton sont nécessaires pour obtenir une bonne teinte. Pendant la journée les fils sèchent au soleil.

La fabrication de la teinture jaune nécessite l'emploi de trois plantes :

Le tout est mis dans un canari qu'on remplit d'eau. Lorsque le mélange que l'on met sur le feu, parvient à ébullition, on trempe dans le liquide le fil ou les bandes de coton déjà tissées, à teindre, on recouvre et on laisse bouillir longtemps.

Certains boubous jaunes sont agrémentés de cercles noirs. Ceux-ci sont obtenus par impression de rondelles de bois enduites de boue avant que la teinture ne soit sèche.

Pour la couleur verte, on mélange tout simplement l'indigo et la teinture jaune.

Le rouge ou g'bo lua est obtenu par ébullition d'une décoction d'écorces des arbres Ouana, g'bégé et b'blé. Cette couleur est peu usitée, elle devait l'être beaucoup plus avant l'occupation française car comme nous l'avons vu, les habits de certains guerriers étaient rouges.

Le tisserand, Hégué Plomou, (fabricant de boubous) est propriétaire de son métier ou koré. Celui-ci est fait d'un bâtis en bois recouvert de feuilles. Le système est très simple ; c'est celui de tous les métiers à tisser : la chaîne passe à travers les fils de deux Nini qui sont reliés à deux pédales, ce qui permet le croisement des fils de la chaîne. La navette, ou Miné, est en bois poli et contient le noko formé d'un bambou creux traversé par une baguette en ban fixée aux deux extrémités de la navette. Le fil est enroulé sur ce bambou qui peut tourner autour de la baguette de ban ce qui en permet le déroulement.

Le peigne ou kafa est formé de très fines lamelles de ban bien polies et fixées en haut sur un bâtonnet droit, en bas sur un morceau de bois semi-circulaire appelé kienkien et parfois orné de dessins géométriques pyrogravés.

Chaque fil de la chaîne passe entre deux lamelles du peigne qui, tenu de la main gauche, permet de serrer la trame. La bande de coton s'enroule autour d'un bâton ou Baa. Le tisserand est assis au fond du métier sur une barre de bois, ses deux pieds sont placés sur les pédales également en bois et patiemment, il lance la navette entre la chaîne, serre la trame avec le peigne et de temps en temps enroule la bande autour du Baa.

Pour confectionner la chaîne, il doit se faire aider, en général, de membres de sa famille. Trois piquets sont plantés en terre en triangle isocèle à base étroite. Le tisserand et son aide tiennent chacun un fuseau et les extrémités des fils ont été attachées aux piquets. Le fil est déroulé en suivant les côtés du triangle et de façon à former un huit à deux boucles inégales. Le sommet de la boucle la plus petite est coupé et les fils passés à travers le peigne sont retenus par quatre ou cinq sur un bâtonnet transversal jusqu'à ce que la longueur de la bande tissée permette l'enroulement autour du Baa.

Ces bandes ont de dix à quinze centimètres de largeur. La Société de Prévoyance de Nzérékoré avait tenté de lancer dans le pays des métiers plus grands, de même principe mais permettant la confection de bandes de soixante centimètres de large, avec l'aide de tisserands formés à l'école d'artisanat de Kindia. L'échec avait été complet. Les guinéens n'achetaient pas ces bandes auxquelles ils n'étaient pas habitués, ou bien n'en faisaient que des couvertures et non des vêtements.

Peigne ou Kafa |

Cadre ou Nini |

Intérieur de navette ou Noko |

Navette ou Miné |

Détails du métier à tisser.

Aucun artisan de la région d'ailleurs n'a cherché à apprendre à se servir de ce métier malgré l'offre qui était faite par la S.I.P. d'en fournir gratuitement. D'ailleurs, à la suite d'une interprétation abusive de la loi du 11 avril 1946 sur le travail obligatoire, il fut impossible de trouver du fil, les femmes ne voulant pas filer le coton, qui leur était pourtant fourni, même pour un salaire relativement élevé.

L'installation à leur compte dans les gros centres, des tisserands de Kindia, fut tentée et aboutit aussi à un échec, par manque de sens commercial chez ceux-ci. Les tisserands voulaient bien travailler comme employés de la Société de Prévoyance mais refusaient de faire l'effort nécessaire pour trouver du fil et une clientèle. Ils abandonnèrent leurs métiers et Kpellé et Manon continuèrent à confectionner leurs bandes étroites ou à acheter des tissus européens de qualité médiocre et de goût encore plus douteux, dans les boutiques de Nzérékoré.

La confection des canaris est réservée aux femmes 6. La potière est aidée par une ou deux apprenties, fille, nièce ou petite-fille, non rétribuées. La matière première employée est l'argile pure que l'on trouve près des marigots. Elle est pétrie avec un bâton sur une planche équarrie ou sur une pierre plate.

Le tour est fait de deux parties : un socle en argile durcie, cylindrique, à base supérieure concave et une sorte de plat également en argile durcie en forme de cône creux très évasé, dont le sommet est placé dans la concavité du cylindre précédent. La rotation est facilitée par de l'huile de gombo (obtenue en écrasant les graines de cette plante) dont on enduit les surfaces en contact.

La potière accroupie prend une certaine quantité d'argile pétrie et en fait un boudin qu'elle place sur le tour. Pour donner la forme voulue, elle actionne le tour de la main gauche, tandis que de la droite, qu'elle trempe de temps en temps dans l'eau, elle creuse et façonne l'argile, le pouce à l'intérieur du futur canari qui s'ébauche les quatre autres doigts à l'extérieur lissant la surface.

La première forme obtenue est sensiblement une demi-sphère. Par une pression des doigts la potière évasera le sommet et le renforcera en ajoutant de petits boudins d'argile qu'elle étire en tournant. Si l'évasement est trop prononcé, elle redresse le haut du canari avec un morceau de calebasse et enlève l'argile extérieure de surplus. Puis si besoin est, elle épaissit encore l'intérieur et le fond.

Plusieurs fois l'opération est répétée : grattage, épaississement. Le bord est enfin égalisé.

Il s'agit maintenant d'orner le canari. Pour ce faire la potière se sert soit d'un cône en fer entouré d'une spirale métallique en relief : le Ma ka lo, soit d'une sorte de bracelet dont la circonférence extérieure est festonnée.

Ces instruments sont appliqués sur la paroi du canari par une main de la potière tandis que l'autre imprime un mouvement de rotation au tour. Les dessins apparaissent en creux dans l'argile tendre.

Avec une lame à bout carré, on enlève les cailloux qui se trouvaient incorporés à la glaise, puis on polit le canari avec un bracelet métallique à surface extérieure lisse.

On doit laisser reposer au soleil une journée entière. Le lendemain, l'apprentie achève le polissage de la surface externe et interne (à l'exception des dessins) avec des pierres rondes et lisses. Si certaines parties semblent trop minces, elle ajoute un peu d'argile. Le canari est alors prêt pour la cuisson.

On pose les canaris superposés sur une surface plate et on les recouvre de brindilles et de branches, auxquelles on met le feu et quand les canaris deviennent rouges on les recouvre de son de riz, ce qui va leur donner une teinte noire. Celle-ci est fixée par une décoction de l'écorce de l'arbre appelé « gouan ». La pyramide de canaris est aspergée de cette décoction avec un balai de paille. On laisse alors refroidir lentement. Si le canari n'est pas destiné à aller sur le feu, on peut l'agrémenter de dessins au kaolin, simples raies ou triangles.

C'est en général à domicile que la potière vend ses canaris mais chaque semaine elle va porter ses invendus au marché où elle envoie éventuellement son apprentie.

Avant l'introduction de la monnaie, un canari valait dix mesures de riz ou d'huile de palme. En 1946 il valait en moyenne vingt-cinq francs.

Les objets de vannerie ne sont guère représentés à notre connaissance que par les cages à poulets et les vans. La cage à poulets a la forme d'une cloche d'environ cinquante centimètres de diamètre de base. Chaque soir, le kpellé y entasse sa basse-cour (et c'est inouï ce qu'on peut faire entrer de poulets dans une seule cage. Il est vrai qu'ils sont bien maigres). De même quand il se déplace, même pour aller aux champs, il emmène avec lui ses cages pleines, souvent deux qu'il porte attachées aux extrémités d'un bâton passé sur l'épaule.

Les vans sont des paniers ronds très peu incurvés et dont la circonférence est relevée par une tige d'osier enroulée de raphia pour empêcher les grains de glisser à terre. Le riz une fois pilé est mis dans un van que la femme tient de ses deux mains ; par un mouvement latéral de va-et-vient, le riz est séparé du son qui s'envole.

Plus variés et plus nombreux sont les objets de sparterie. Le palmier raphia est répandu dans la région forestière. Les opérations préparatoires sont : la récolte des feuilles que l'on lie en bottes, le défibrage qui se fait à la main, l'extrémité de la feuille tenue entre le pouce et le deuxième orteil du pied, le séchage des fibres au soleil, éventuellement la teinture avec l'écorce de bois rouge.

Le métier est constitué par un cadre de bois sur lequel est tendue une double rangée de fibres. Le raphiateur assis devant son métier passe les fibres transversales entre les rangées de fibres longitudinales qu'il maintient alternativement croisées et décroisées à l'aide d'une planchette de bois qui lui sert également à serrer la trame.

Avec les bandes ainsi obtenues, on confectionne des sacoches, des portefeuilles, des serviettes, des sacs, etc.

Les ateliers de Nzérékoré (deux entreprises privées et la Société Indigène de Prévoyance) offraient des produits soignés et variés : services de table, couvre livres, coussins, etc.

Il restait cependant un effort très intéressant à faire dans le domaine des coloris et de la finesse du tissage.

Notes

1. J. Germain. Extrait d'une monographie des habitants du cercle de Nzérékoré. Etudes guinéennes, no. 13, IFAN, Conakry, 1955, pp. 3 à 54.

2. B. Holas. Les masques Kono. Op. cit., p. 92.

3. B. Holas. Le culte de Zié. Op. cit., p. 75

4. D. Paulme. Les gens du riz. Op. cit., p. 63.

5. A. Obermuller. Description pétrographique et étude géologique de la région forestière de Guinée française. Op. cit., pp. 156 et suivantes.

6. D. Paulme. Les gens du riz. Op. cit., p. 62. En pays Kissi les potières seraient des femmes étrangères mariées dans le pays, comme si la poterie n'était pas un art autochtone.

[ Home | Etat | Pays | Société | Bibliothèque | IGRD | Search | BlogGuinée ]

Contact :info@webguine.site

webGuinée, Camp Boiro Memorial, webAfriqa © 1997-2013 Afriq Access & Tierno S. Bah. All rights reserved.

Fulbright Scholar. Rockefeller Foundation Fellow. Internet Society Pioneer. Smithsonian Research Associate.